Станы ХПТ рычажного типа

Для энергетической, машиностроительной и химической промышленностей требуется довольно значительное количество холоднокатаных труб особо тонкостенных, малого диаметра из жаропрочных, нержавеющих марок стали, сплавов на основе циркония, титана, никеля, с повышенными требованиями к точности, качеству поверхности и структуре металла. Для производства этого вида труб рекомендуются двух- трех- и четырех-валковые станы с рычажной синхронизацией.

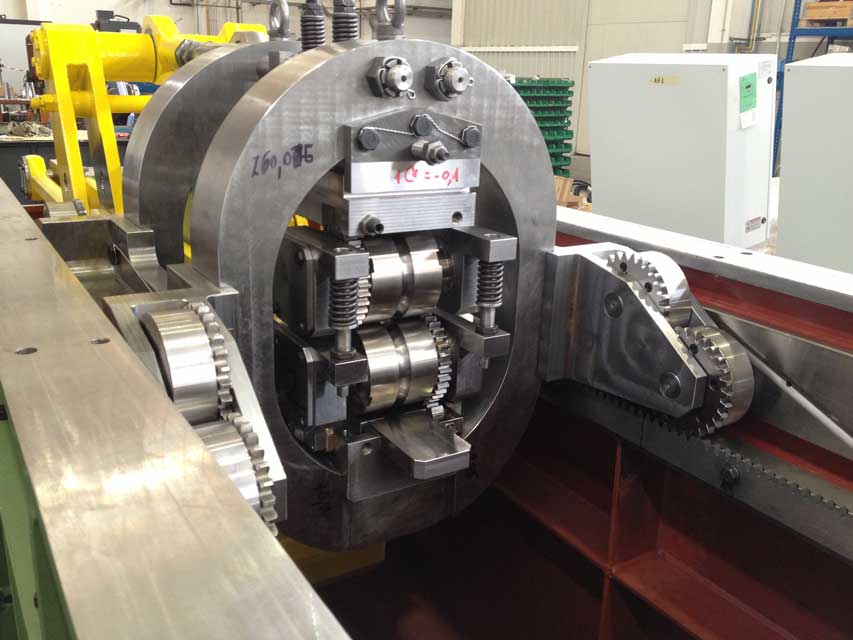

Стан ХПТ 30 для прокатки особотонкостенных прецизионных труб, оснащенный 2-х валковой, 3-х валковой, 2-х роликовой и 3-х роликовой клетями.

Испытания стана ХПТ 30 на площадке изготовителя

Основные параметры станов, обеспечивающих выполнение заданных требований по качеству, точности и производительности, приведены ниже:

Техническая характеристика станов ХПТ для прокатки особотонкостенных прецизионных труб

Предлагаемые типоразмеры

| Типоразмер стана | П А Р А М Е Т Р Ы | |||||||

| Максимальный диаметр заготовки, мм | Диаметр готовой трубы, мм | Толщина стенки готовой трубы, мм | Ход клети, мм | Число дв. ходов клети в минуту, не более | Производительность, м/ч | Мощность главного привода, кВт, не более | ||

| Однониточные станы | ||||||||

| ХПТ 25 | 25 | 6-20 | 0,1-2 | 300 | 160 | 50-100* | 30 | |

| ХПТ 40 | 40 | 10-35 | 0,15-3 | 500 | 120 | 50-150* | 80 | |

| ХПТ 80 | 80 | 30-70 | 0,3-5 | 700 | 80 | 50-150* | 120 | |

| Двухниточные станы | ||||||||

| ХПТ 2-25 | 25 | 8-20 | 0,2-2 | 300 | 120 | 60-200* | 50 | |

| ХПТ 2-40 | 40 | 12-35 | 0,3-3 | 500 | 100 | 60-250* | 110 | |

| ХПТ 2-80 | 80 | 30-70 | 0,5-5 | 700 | 60 | 60-250* | 150 | |

* В зависимости от маршрута прокатки и требований к качеству

Особенности конструкции основных узлов стана ХПТ для прокатки особотонкостенных прецизионных труб

.jpg) Компоновка. Станы поставляются в однониточном и двухниточном исполнении. В двухниточных станах настройка калибров на размер прокатываемой трубы и настройка положения оправки в рабочей зоне обеспечиваются индивидуально в каждой нитке, чем достигается равноценное с однониточными станами качество прокатываемых труб.

Компоновка. Станы поставляются в однониточном и двухниточном исполнении. В двухниточных станах настройка калибров на размер прокатываемой трубы и настройка положения оправки в рабочей зоне обеспечиваются индивидуально в каждой нитке, чем достигается равноценное с однониточными станами качество прокатываемых труб.

Станы выполняются с торцовой загрузкой с двумя патронами заготовки и двумя патронами стержня. Учитывая специфический характер производства особо тонкостенных труб для некоторых видов труб целесообразно использование компоновки с торцовой загрузкой с упором в торец заготовки.

Технологическая схема прокатки. Основной вариант технологической схемы прокатки - двойной поворот и двойная подача с прокаткой при прямом и обратном ходе. В особо ответственных случаях для достижения максимальной однородности структуры (например, при производстве особотонкостенных труб малого диаметра из циркониевых сплавов) целесообразна технологическая схема прокатки с исключением деформации при обратном ходе калибров.

.jpg)

.jpg) Рабочая клеть. Рабочая клеть стана выполняется с подвижной силовой станиной и подвижной валковой кассетой с кольцевыми калибрами. В зависимости от сортамента прокатываемых труб рабочая клеть может выполняться с двумя, тремя или четырьмя валками.

Рабочая клеть. Рабочая клеть стана выполняется с подвижной силовой станиной и подвижной валковой кассетой с кольцевыми калибрами. В зависимости от сортамента прокатываемых труб рабочая клеть может выполняться с двумя, тремя или четырьмя валками.

Трёхвалковая универсальная рабочая клеть может оснащаться как калибрами с переменным сечением ручья, так и роликами с постоянным сечением ручья и профильными опорными планками. Синхронизация движения кассеты и силовой станины обеспечивается с помощью рычажной системы.

Исключение деформации при обратном ходе обеспечивается дополнительным устройством в линии синхронизации движения силовой станины и кассеты.

Механизм подачи и поворота. Для станов с торцовой загрузкой с упором в торец заготовки в механизме подачи и поворота используется механический преобразователь непрерывного вращения в импульсное вращение винта и шпинделей патронов. Механизм подачи и поворота станов выполнен на базе эпициклического планетарно-кривошипного преобразователя непрерывного вращения в прерывистое.

Преобразователь непрерывного вращения в прерывистое движение подачи и поворота выполнен в виде планетарно-кривошипного механизма, подключенного своим ведомым звеном к синхронному электрическому валу стана через зубчатую передачу, обеспечивающую частоту вращения сателлитов с кривошипами в два раза большую, чем число ходов рабочей клети. За один оборот сателлита с кривошипом ведомое звено преобразователя получает импульс на 90° в течение времени поворота кривошипа привода клети на 50-60°. Остальное время цикла ведомое звено остается практически неподвижно.

Через систему зубчатых передач, включающую сменные шестерни, импульс передается винтам, вращение которых обеспечивает перемещение патронов заготовки в заданное сменными шестернями точное перемещение подачи в пределах от 0,5 до 10 мм за один цикл.

Для станов с торцовой загрузкой с двумя патронами заготовки и двумя патронами стержня в качестве преобразователей непрерывного вращения в прерывистое используется программное управление двигателями в шаговом режиме.

По согласованию с Покупателем станы могут поставляться на максимальную длину заготовки от 5 до 15 метров и столами для приёма готовых труб на длину, необходимую по условиям производства.

Привод перемещения клети/кассеты. Привод перемещения клети выполнен планетарно-кривошипным, с прямолинейным движением кривошипа, с уравновешиванием динамических сил и моментов, что позволило существенно снизить энергетические затраты при работе стана.